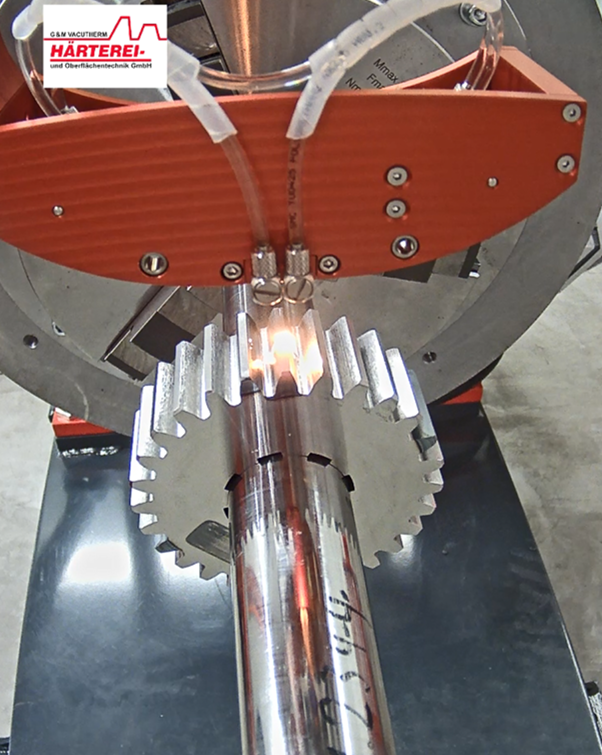

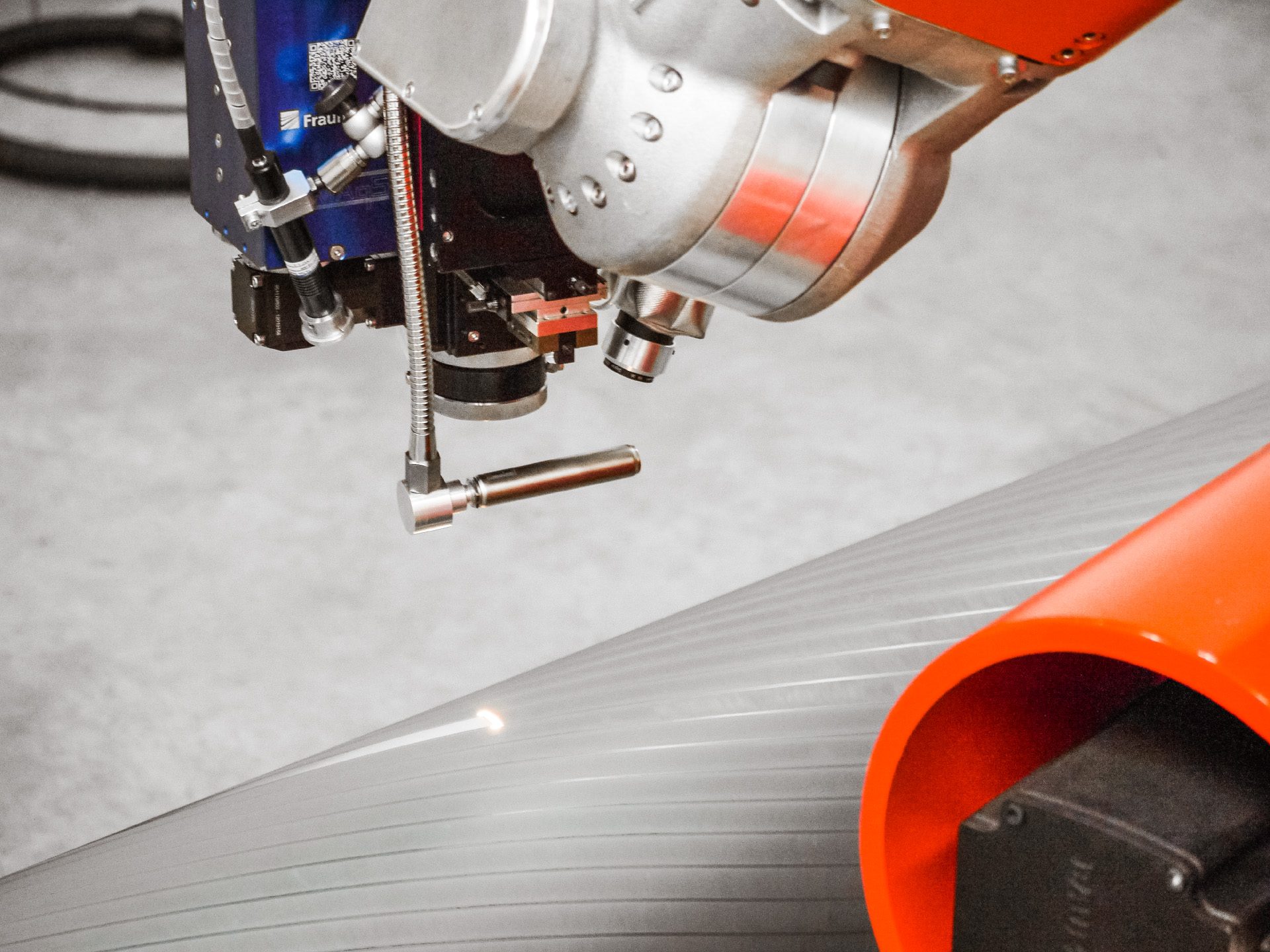

Das Randschichthärten mit Hochleistungs-Diodenlaser ist in der industriellen Fertigung und im Werkzeugbau immer stärker gefragt. Der Laserstrahl erwärmt dabei kurzzeitig, lokal begrenzt, den oberen Bereich des Werkstoffs. Das führt zur Homogenisierung der Kohlenstoffverteilung (Austenitisierung). Bewegt sich der Laser weiter, kühlt das Material schnell ab und es entsteht ein sehr hartes Metallgefüge - Martensit. Durch die präzise eingebrachte Energie unterliegt das Bauteil einer vergleichsweise geringen Wärmebeeinflussung. Dadurch ist der Verzug bei diesem Verfahren minimal, Nacharbeiten sind kaum notwendig oder entfallen komplett.

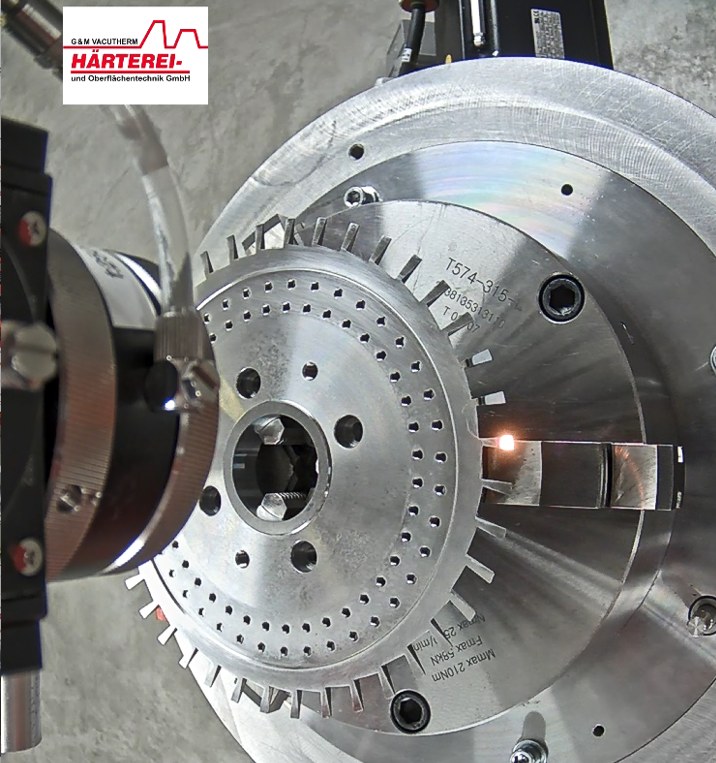

Die Einsatzmöglichkeiten sind dabei vielfältig. Für Werkzeug-, Getriebe- und Motorenbauer, im Sondermaschinen, Automobil- und Flugzeugbau, in der Feinwerktechnik oder auch für Forschungseinrichtungen kommt das Laserhärten zum Einsatz.

Fakten

Behandlung von komplexen und massiven Teilen (bis 12,5 t schwer und 2 x 3 x 6 m groß)

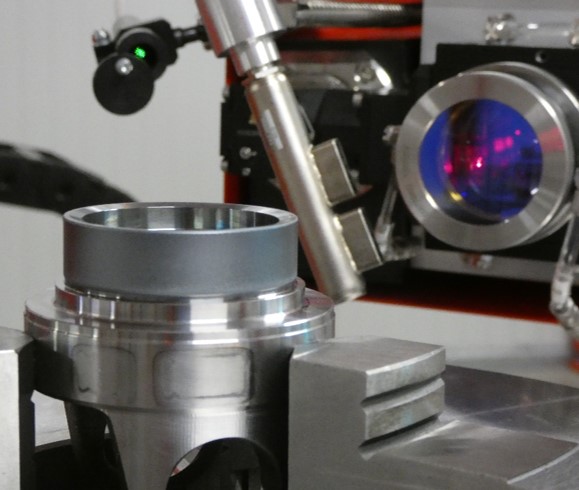

abgeschirmter Dioden-Laser (max. Leistung 6,6 kW), zwei Zoom-Optiken mit variabler und fester Spotbreite

Härtetemperatur direkt auf der Werkstückoberfläche (900 °C bis 1400 °C) und bis zu +/- 5°K regelbar

Werkstoffe zum Härten: Guss, Stähle (mit C > 0,4%)

kleinere Losgrößen bis mittlere Serien

Laser-Spur-Breite: von 4mm bis 48 mm (Zoom-Optik) bzw. 70 mm (Fest-Zoom-Optik)

Einhärtetiefen bis ca. 1,5mm (Werkstoffabhängig)

Kombinationsbehandlung (z.B., Nitrieren + LH, Aufkohlen + LH)

Vorteile

geringer Verzug bei maximaler Festigkeit

keine Abschreckmedien erforderlich

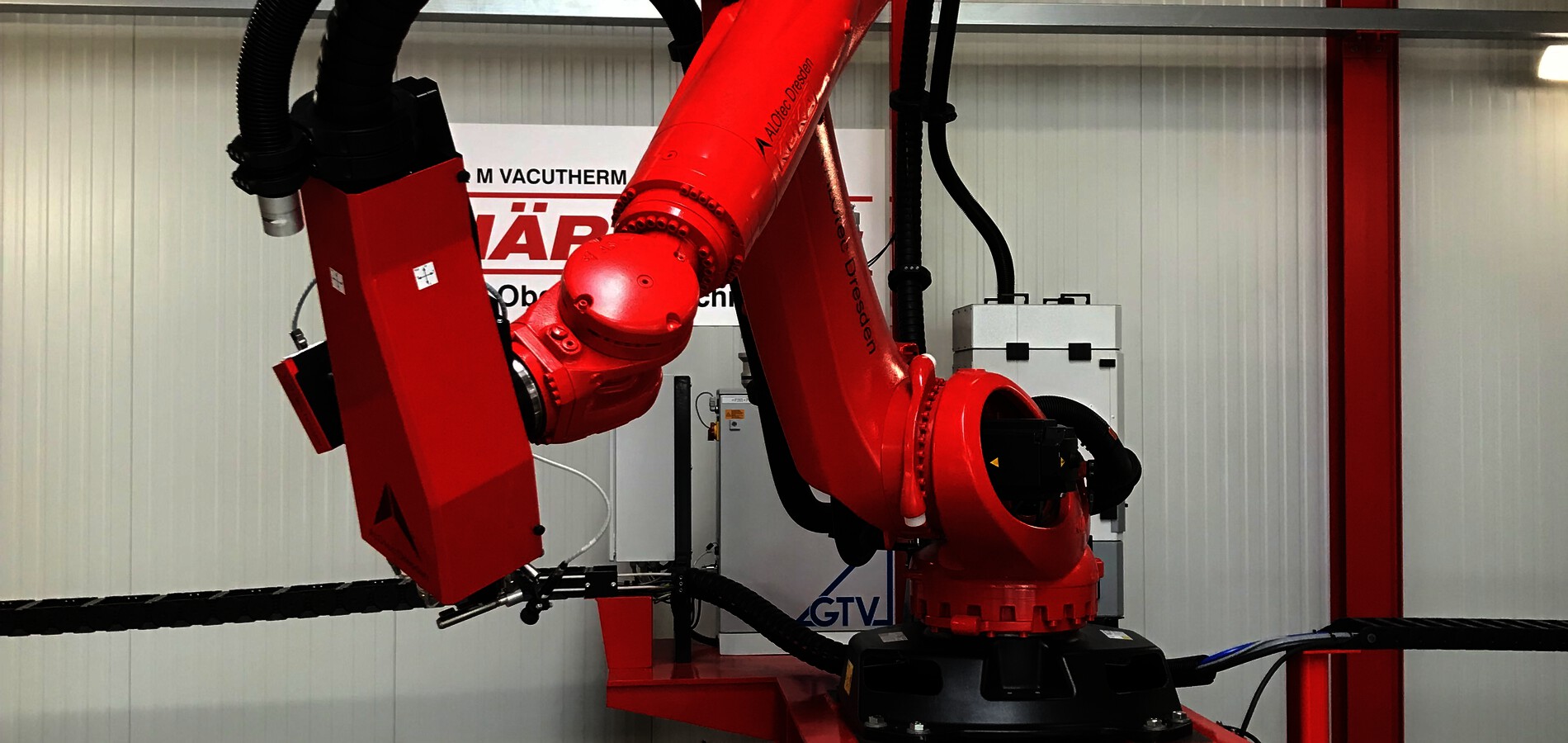

Hohe Flexibilität, Präzision und Reproduzierbarkeit durch Robotergesteuerte Bahnplanung

Ressourcenschonend

feinkörniges martensitisches Gefüge durch Selbstabschreckung

Zäher Werkstoffkern in Verbindung mit hoher Verschleißbeständigkeit

Soft- und Hardware-Lösungen: Mabotic-3D-Scannsystem, Provis-Simulation-Software